Uçak gövdeleri, geçtiğimiz yüz yılda, ahşaptan metale, çeşitli gelişim ve dönüşümler yaşadı. Günümüzde, ticari havacılık sektörü, gözünü tamamen kompozit kullanımına çevirmiş durumda. En büyüğünden en küçüğüne, tüm uçak üreticileri bu malzemelere yönelmiş durumda. Sonuç olarak, kompozit malzemeler, ticari havacılık endüstrisi için bir devrim niteliğinde.

Kompozit Malzemenin Avantajları

Kompozit malzemeler, iki veya daha fazla farklı malzemenin bir araya gelmesi ile oluşturulur. Birleştirilen malzemelerin özelliklerini alan yeni malzeme, onu oluşturan malzemelerden çok daha güçlü hale gelir. Özellikle üreticiler, daha konforlu, yakıt tasarruflu, dayanıklı ve daha hafif uçaklar üretmek için kompozit malzemelere ekstra önem veriyor.

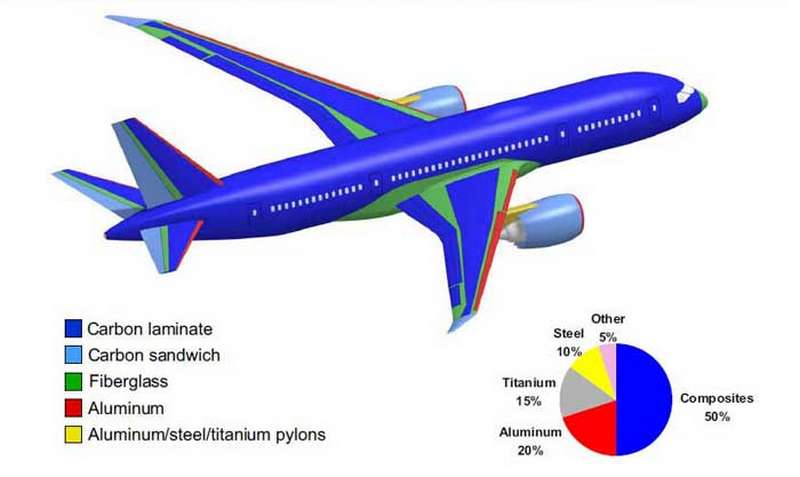

Günümüzde, en yeni nesil geniş gövde uçaklar olan Airbus A350 ve Boeing 787’nin yaklaşık yarısı kompozit malzemelerden oluşuyor. Bu malzemeleri kullanmaya başlayan iki dev şirketin, hiç şüphesiz elde ettiği avantajlar var.

Kompozit malzemeler, Alüminyum gibi geleneksel yapılar kadar ağır değildir. Üstelik dış etkenlerden dolayı dayanıklılığını yitirmez veya korozyona uğramazlar.

Boeing 787, ağırlık olarak % 50 kompozit, % 20 Alüminyum, % 15 Titanyum, % 10 Çelik ve % 5 diğer elementlerden oluşmaktadır. Kompozitler, uçak yapısının büyük bir kısmını kaplar. Bu hamle ile uçağın toplam ağırlığı ortalama % 20 oranında azaltılır.

Kompozit malzeme kullanılarak sadece ağırlıktan tasarruf edilmez. Bir başka yararı da, kompozit yapıların herhangi bir şekilde kalıplanabilmesidir. Bu nedenle Boeing, 787’nin gövdesinde, alüminyum paneller yerine çoklu kalıp parçaları kullanıldı.

Önemli Malzemeler

Airbus kompozit malzemelerin kullanımı konusunda öncü sayılabilir. Avrupalı imalatçı, özellikle karbon fiber takviyeli plastiğin (CFRP) önemini sürekli vurguluyor. Burada karbon fiberler plastik bir reçine ile birleştirilir. Ortaya çıkan ürün, metallere göre daha iyi bir güç-ağırlık oranı sağlar ve malzemenin daha dayanıklı olmasını sağlar.

Bu malzemeler yalnızca uçak gövdesinde kullanılmaz. Bu malzemeler cam çerçevelerin etrafı başta olmak üzere kabinin pek çok farklı noktasında da bulunabilir. Ayrıca A350’nin kanadının çoğu, hareketli kontrol yüzeyleri, hafif karbon kompozitlerden oluşur.

CFRP üretiminde, gerekli sertlik düzeyini elde etmek için sağlam bir reçine ile bir arada tutulan matriste birleşen her bir lifi oluşturmak için binlerce mikroskobik ince karbon ipliği bir araya getirilir. Kompoziti oluşturan bileşenler, birbirinin üzerine yerleştirilmiş ve daha sonra, otoklav adı verilen bir fırında, ısı ve basınç kullanılarak pişirilerek, hassas şekilde şekillendirilecek şekilde üretiliyor.

Uzun Vadeli Faydalar

CFRP bileşenlerinin üretimi, standart metal parçalardan daha pahalıdır. Ancak, havayollarının gelecekteki bakım masraflarından önemli ölçüde tasarruf etmesini sağlar. Örneğin Airbus, bir A350’nin kompozit ile birlikte % 50 daha az yapısal bakım görevi gerektirdiğini söylüyor. Ek olarak, uçak gövdesine dair detaylı kontrollerin periyodu 12 yıl iken, A380 için bu süre 8 yıldır.

Sonuç olarak, daha sert ve daha güçlü gövde ile birlikte, ağırlıktaki azalma, havayollarının daha az yakıt tüketerek uçması ve daha fazla insanı uçurabilmesine yardımcı oluyor. Havayolu firmaları için her kuruşun önemli olduğu bir çağda, kompozit malzemelerin ne kadar avantajlı olduğu yadsınamaz bir gerçek olarak karşımıza çıkıyor.

Teknolojinin daha da ilerleyeceği gelecekte, üreticiler de uçaklarla ilgili bu alanda gelişim kaydetmeye devam edecek. Dolayısıyla, gelecek yıllarda, bu malzemeleri sektörde daha da belirgin ve daha yüksek oranda göreceğiz gibi görünüyor.

Dilan Nur Yetik